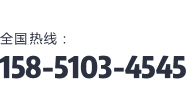

手 機:15851034545

電 話:400-0878-020

傳 真:0515-85520750

郵 箱:434503982@qq.com

地 址:東臺開莊創(chuàng)業(yè)園1號

不銹鋼U型螺栓斷裂失效機理分析與研究

不銹鋼U型螺栓斷裂失效機理分析與研究

進(jìn)入21世紀(jì),火電廠用水問題日益突出,大力發(fā)展空冷機組,可比濕冷機組節(jié)約2/3以上的耗水。近年來,空冷風(fēng)機的安全運行問題一直困擾著電力行業(yè),若空冷風(fēng)機發(fā)生問題而停運,將影響機組的真空,根據(jù)經(jīng)驗值,真空每下降 1 000 Pa,發(fā)電煤耗將增加 2 g/k W·h,空冷機組的安全穩(wěn)定運行顯得尤為重要。某電廠300MW機組空冷島風(fēng)機(圖一)發(fā)生失效斷裂,嚴(yán)重影響了機組安全穩(wěn)定運行,本文通過對失效的U型螺栓進(jìn)行了金相、力學(xué)等實驗,分析了該螺栓失效的原因,同時進(jìn)行了應(yīng)力計算,全方面的剖析了失效的機理并給出了建議。

1 試驗材料與方法

1.1試驗材料

本文研究的失效螺栓的材料為40Cr,運行時間約為5.1萬小時,其化學(xué)成分見表1-1。拉伸試驗為φ5mm的棒狀拉伸試樣,沖擊試驗的試樣規(guī)格為55×10×10mm、U型缺口深度為的2mm。

1.2 試樣制備

用線切割機將斷口切割下來,用超聲波清洗10min,再用酒精棉球擦拭干凈,制備掃描電鏡試樣;在螺桿部位分別取樣制作沖擊及拉伸試樣,試樣不應(yīng)該有尖銳毛刺等缺陷存在;使用砂輪機將斷面打平,并且用不同粗細(xì)的砂紙進(jìn)行研磨,最后使用機械拋光并用4%硝酸酒精腐蝕,制備金相試樣。

1.3 分析測試方法

利用 Zeiss Supra40 型掃描電子顯微鏡觀察斷口形貌; 用 MH-3 型顯微硬度計測試斷口附近硬度,測試硬度梯度時選用的檢測加載力為 200 g,加載時間為 5 s,利用臺式顯微鏡進(jìn)行金相組織觀察,使用萬能拉伸試驗機進(jìn)行室溫拉伸試驗,沖擊試驗在擺錘式?jīng)_擊試驗機上進(jìn)行。

2試驗結(jié)果與分析

2.1斷口宏觀檢查

螺栓斷裂部位宏觀形貌,斷裂部位為螺紋根部,宏觀斷面可分為 3 個區(qū)域,即疲勞源區(qū)、疲勞擴展區(qū)和瞬斷區(qū)。疲勞擴展區(qū)斷面比較平整,呈淺灰色,瞬斷區(qū)與橫截面約成 45 °,斷面粗糙,色澤灰暗。根據(jù)疲勞貝紋的分布走向看, 疲勞源在螺紋凹陷處表面,為單一裂紋源。疲勞貝紋間距自下向上逐漸增加,說明從疲勞源開始起裂,疲勞逐漸擴展,速率逐漸增加[[1]]。U型螺栓在長期運行中受葉片重力、離心力等應(yīng)力作用,裂紋逐漸擴展,有效承載面積逐漸減小,最終瞬間撕裂失效。

2.2化學(xué)成分分析

在螺栓斷口附近取樣進(jìn)行化學(xué)成分分析,結(jié)果見表2-1,結(jié)果符合GB/T 3077-1999[[2]]中規(guī)定的40Cr的化學(xué)成分要求。

2.3室溫力學(xué)性能試驗

表2-2為螺栓室溫拉伸試驗結(jié)果,由表中可見,樣品螺栓的抗拉強度、屈服強度均低于標(biāo)準(zhǔn)GB/T 3077規(guī)定值。

注:表中GB/T 3077規(guī)定40Cr合金屈服強度≥785MPa,而測試過程中無明顯屈服現(xiàn)象,記錄值規(guī)定非比例延伸強度Rp0.2僅做參考。

2.4顯微硬度試驗

對1號螺栓分別選取試樣進(jìn)行顯微硬度試驗,并將顯微硬度試驗值轉(zhuǎn)換為布氏硬度值,結(jié)果見表2-3,從表中可以看出心部硬度明顯比邊緣高,使得整個螺栓的脆性增加。

2.5 顯微組織分析

2.5.1 斷口SEM分析

斷面各區(qū)域不同放大倍數(shù)的掃描電鏡照片,可見疲勞斷口分為疲勞裂紋源區(qū)、疲勞裂紋擴展區(qū)和瞬時斷裂區(qū),對疲勞裂紋擴展區(qū)分析發(fā)現(xiàn),疲勞裂紋擴展區(qū)分成兩個階段,均以穿晶斷裂為主但有不同的微觀特征。

擴展區(qū)的斷面粗糙,存在眾多高低不平的解理小斷面及大小不一的凹坑。

第二階段擴展區(qū)斷面高倍觀察可見到與裂紋擴展方向垂直的疲勞輝紋或二次裂紋。

疲勞裂紋在試樣近表面的材料缺陷處萌生,然后呈扇形向四周擴展。在形成裂紋的夾雜周圍,存在半圓形的平整解理區(qū),二者構(gòu)成宏觀意義上的疲勞裂紋源。與裂紋源相鄰的為疲勞裂紋第一擴展區(qū),其斷面粗糙,由眾多高低不平的小斷面組成。

當(dāng)裂紋擴展進(jìn)入第二階段,斷面相對平整,存在與裂紋擴展方向一致的不連續(xù)撕裂棱和含第二相粒子的微坑,局部區(qū)域可觀察到二次裂紋。

調(diào)質(zhì)處理的40Cr鋼,滲碳體為粒狀,分部在板條狀的鐵素體內(nèi)。

因此,斷面微坑中的第二相粒子是粒狀滲碳體。裂紋擴展前端與粒狀滲碳體相遇時,繞過粒狀滲碳體,形成微坑。在撕裂紋之間的相對平整區(qū),高倍觀察可見與裂紋擴展方向垂直的疲勞輝紋。

斷面SEM照片a)起裂區(qū)10倍SEM;b) 起裂區(qū)500倍SEM;c)擴展區(qū)500倍SEM;d) 擴展區(qū)區(qū)3000倍SEM;e)終斷區(qū)10倍SEM;f) 終斷區(qū)500倍SEM

2.5.2 金相組織分析

對失效螺栓取樣進(jìn)行侵蝕,并在OLYMPUS GX71型光學(xué)顯微鏡下對螺栓進(jìn)行顯微組織觀察,依據(jù)《火電廠金相檢驗與評定技術(shù)導(dǎo)則》[[3]]對送檢螺栓進(jìn)行了金相組織分析與評定。

斷面邊緣和心部在不同放大倍數(shù)下的金相組織,可以看出,該螺栓心部的組織比邊緣粗大,心部組織為回火索氏體+鐵素體,邊緣組織為細(xì)小回火索氏體,粗大的組織和較高的硬度使得材料變脆,同時降低了材料的強度。

3螺栓應(yīng)力計算

U型螺栓在復(fù)雜工況下受力,主要受到葉片自身重力、離心力等作用,最主要的是在運行過程中的離心力的剪切應(yīng)力。離心力和向心力大小相等方向相反。根據(jù)公式3-1計算單根螺栓所受向心力。

F向=mv2/r (3-1)

v=2πrn (3-2)

其中:v為線速度,M為物體質(zhì)量。R為物體的運動半徑,n為轉(zhuǎn)速。

由于風(fēng)扇葉片并不是均質(zhì)體,為方便計算,假設(shè)其重心在葉片的3/4處,葉片的半徑為4.7m,重量為163kg,轉(zhuǎn)速為98.8r/min。將以上數(shù)據(jù)帶入到公式中算得向心力為6.1×104N,U型螺栓受到的切應(yīng)力約為86.96MPa,略低于螺栓的屈服強度。

以上計算是基于圓柱銷上的,U型螺栓由于螺栓栓桿上存在著螺紋,這相當(dāng)于形成了缺口,應(yīng)力在螺紋根部由于截面的突變形成了應(yīng)力集中現(xiàn)象。疲勞破壞是螺栓球節(jié)點上高強螺栓栓桿常見的破壞形式,而螺栓螺紋處的應(yīng)力集中對于其的疲勞性能起著決定性影響[[4]]。而且,隨著螺栓強度的日益提高材料自身對應(yīng)力集中和裂紋擴展的敏感性也隨之加大,螺栓應(yīng)力集中問題更為突出[[5]]。螺栓失效破壞的主要原因是螺紋缺口處的應(yīng)力集中導(dǎo)致疲勞源的產(chǎn)生[[6]],疲勞裂紋在周期性拉壓載荷的作用下逐漸擴展,造成螺栓有效承載面積減小,最終導(dǎo)致螺栓剩余承載面積不足,出現(xiàn)瞬時拉斷。

4結(jié)論

不銹鋼U型螺栓在復(fù)雜工況下受力,螺紋根部等應(yīng)力集中部位易產(chǎn)生裂紋等缺陷,在葉片自身重力、向心力、離心力等作用下,缺陷逐漸向外擴展,造成螺栓有效承載面積減小,使得有效承載面積不足,直至斷裂,斷口處有明顯疲勞斷裂的特征。